半導体B社様 3Dプリンター製品の問題改善例

強度ある樹脂製品製作を実現!

3Dプリンター粉末焼結積層(SLS)方式活用事例

半導体関連企業 B社様

ご担当者様:S様

設計担当者様:3名

導入の背景

試作品の強度不足に悩み、信頼できる新素材を探していました。

導入の決め手

高強度素材と短納期の対応が決め手となりました

導入後の効果

強度確保で設計検討が飛躍的に進展し、追加のパーツ製作も依頼しました。

導入の背景

3Dプリンターを使った試作で強度不足に直面し、新しい材料と信頼できるパートナーを求めていました。

我々B社は新製品開発において、初期試作品を3Dプリンターで造形していました。しかし、当初お願いしていた他社の3Dプリンターでは製品の強度が理想に及ばず、試作品が頻繁に破損してしまう問題に直面していました。このため、設計検討が思うように進まず、とても困っていました。さらに、使用可能な素材の選択肢が限られており、他の材料での試作が困難だったことも大きな壁となりました。

こうした状況を打破すべく、我々は強度を確保できる別の材料を模索すべきと考えました。試作業界で信頼のおけるパートナーを探している中、幸運にもエムトピアさんを紹介していただき、相談することにしました。

導入の決め手

強度と耐熱性の課題を解決する提案と、短納期対応の可能性が決め手となりました。

まず、3Dプリンターの材料についてエムトピアさんに相談したところ、使用してきたアクリルベースの材料では十分な強度が保証できないことが判明しました。

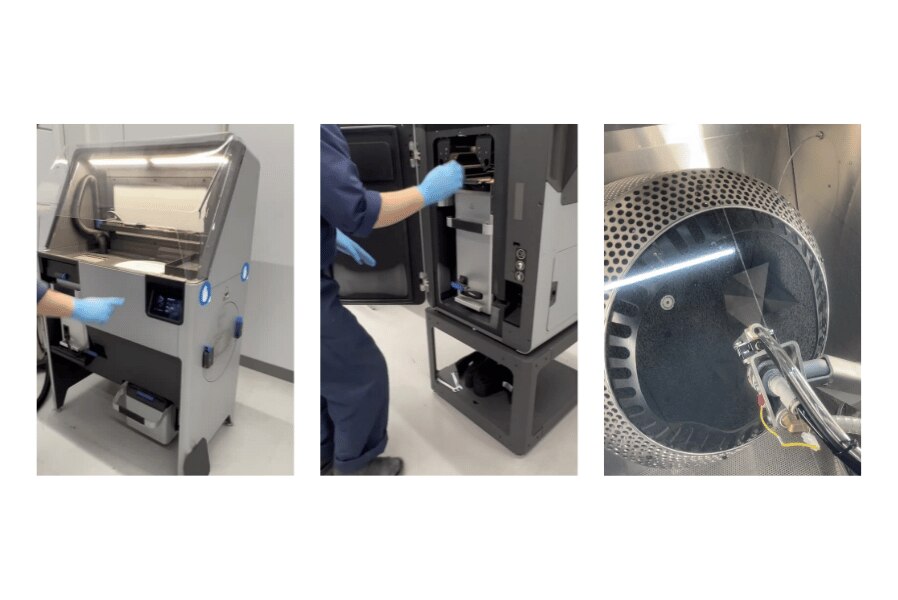

そして、Nylon12での試作を提案されました。パウダー状の材料をレーザーで焼き固めるSLS方式の3Dプリンターで製作するという内容でした。

Nylon12は強度だけでなく耐熱性も兼ね備えており、我々が抱えていた問題を一挙に解決できる可能性がありました。

また、開発期間の短さが課題でしたが、短納期対応が可能だということで、素材の問題とスケジュールの課題が同時にクリアになったのが決め手となりました。

導入の効果

製品の強度確保により、試作と設計検討が飛躍的に進展し、追加で関連部品の製作も依頼しました。

Nylon12で製作した試作品により、試作検討は非常に順調に進みました。

単体部品の強度が保証されたことで、関連部品の設計検討もスムーズに進み、以前アクリルベースの素材で破損していた箇所も、難なく設計上の課題をクリアできるようになりました。納品も計画通りで、短納期対応が大きく寄与しました。

さらに、優れた耐熱性と強度を活かし、他の関連部品の製作も追加で依頼しましたが、こちらも問題なく使用可能であり、新たな製品開発への自信を大いに高める結果となりました。迅速な対応と技術的な支援に大いに助けられたのは言うまでもありません。

今後期待すること

少量産対応や新たな技術サポートを含めた協力関係の発展を期待しています。

今後は、少量産のフェーズへと移行していきますが、ぜひご協力いただきたいと考えております。

これまでの成功を基盤にして、短納期と高品質を両立させた製品開発が可能になることを期待しています。また、新材料の提案や、さらなる技術サポートにもご助力いただけることを願っています。

RELATION

関連記事

CONTACT

試作品製作の発注先を一本化して

無駄なコストを削減しませんか?

ご不明な点はお気軽に

お問い合わせください

お役立ち資料は

こちらから