製品開発支援企業 F社様支援事例

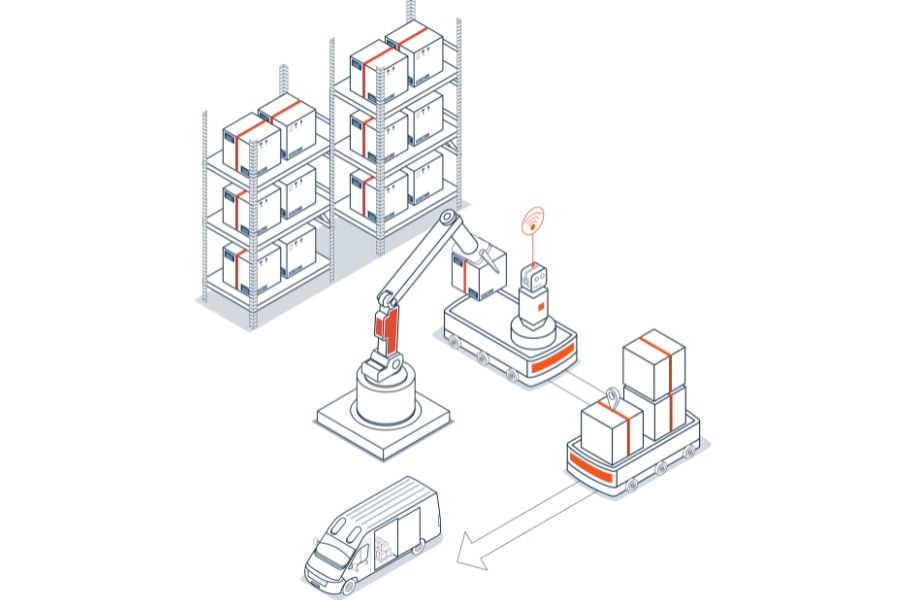

大型AMR筐体の実機モックアップを短納期かつ高い外観完成度で製作。投資家プレゼンや社内評価に活用された試作事例をご紹介します。

製品開発会社 F社様

ご担当者様:M様

設計担当者様:5名

導入の背景

新型AMRモックアップに、リアルな外観と短納期対応が求められました。

導入の決め手

大型筐体への対応力と外観の仕上がり、一貫体制による短納期対応が採用の決め手となりました。

導入後の効果

完成品はプレゼンや社内レビューで活用され、設計改善と合意形成に貢献しました。

導入の背景

新型AMRの外観をリアルに伝えるため、短納期での実機モックアップが求められました。

新型AMR(自律走行ロボット)の開発を進めていたロボット開発企業から、外装筐体のモックアップ製作について、F社様に相談が寄せられました。このモックアップは、投資家向けプレゼンテーションと社内での検証に使用する目的で、見映え・質感・組み立て精度を重視した、実機に近い仕上がりが必要とされていました。

F社様は、その要望を引き受けるかたちで、短納期かつ高完成度のモックアップ製作という難題に直面します。

求められた筐体は最大長1500mmを超える大型サイズ。量産設計がまだ確定していない段階で、こうしたモデルを一発で仕上げるには、相応のノウハウと対応力が必要でした。

「高精度・短納期・見映えの良さ」──この3つを同時に叶えられる製作先をどう見つけるか。それはF社様にとって、悩ましいテーマだったようです。

導入の決め手

大型切削加工×意匠再現の技術力と、一貫対応体制が決め手になりました。

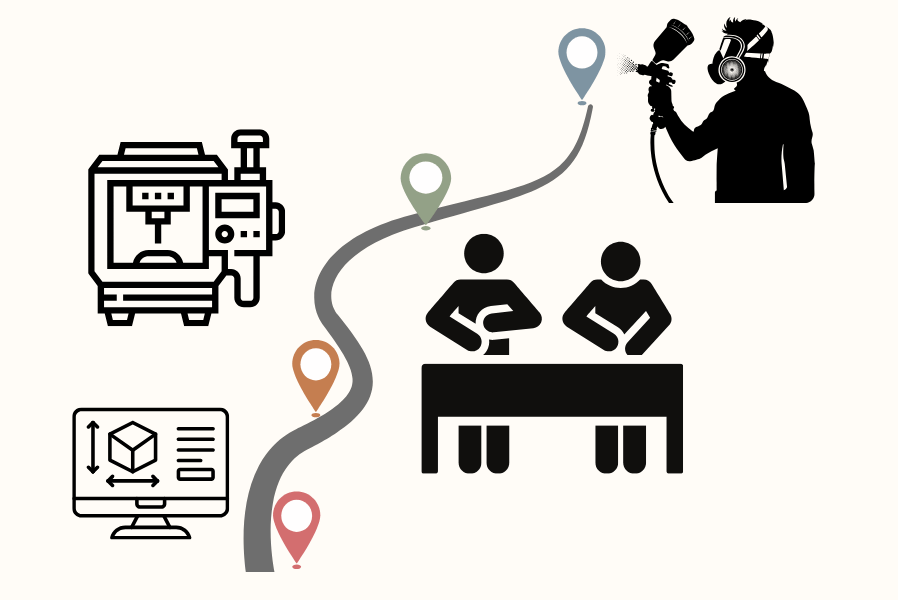

決め手は、大型筐体の切削加工技術、外観表現への対応力、そして社内一貫体制によるスムーズな進行の3点でした。

短納期に対応するうえで、大型マシニングセンタによるABS樹脂の精密切削が可能だったこと。

また、分割組立て前提の設計でも、ジョイント部の分割線が目立たない設計・仕上げできる点も評価されました。

さらに、塗装・表面処理・印刷までを社内で完結できる一貫体制があり、外注間の運搬や調整にかかる時間を省略できること。

こうした提案に加え、過去に手がけた大型家電モックアップの実績も、メリットと安心感につながったようです。

導入の効果

納期通りに高精度モックアップが完成し、社内レビュー・設計改善に貢献しました。

納品もスケジュール通りに完了しました。

完成したモックアップは、投資家向けプレゼンテーションでも高い評価を得ることができました。

また、実機レビューを通じて、量産時には見落とされがちなケーブル配線の取り回しに関する改善点が明らかとなり、設計上のフィードバックとして活用されています。

モックアップという目に見える形で完成形を共有できたことで、複数部署による社内レビューにも対応。その結果、開発チーム全体の共通認識が深まり、量産に向けた合意形成もスムーズに進んだとのことです。

今後期待すること

ロボット筐体の初期開発フェーズにおける活用拡大を期待しています

AMR筐体の開発初期フェーズでも、実機評価やプレゼン用としてモックアップを活用する動きが今後さらに広がっていくと考えています。また、樹脂・金属の切削から塗装・印刷・組立まで一貫して対応してもらえる点は、スケジュールや調整面の負担軽減にもつながっています。引き続き、こうした開発支援へのご協力をお願いできればと考えています。

RELATION

関連記事

CONTACT

試作品製作の発注先を一本化して

無駄なコストを削減しませんか?

ご不明な点はお気軽に

お問い合わせください

お役立ち資料は

こちらから