ロボットスタートアップ企業 H社様 支援事例

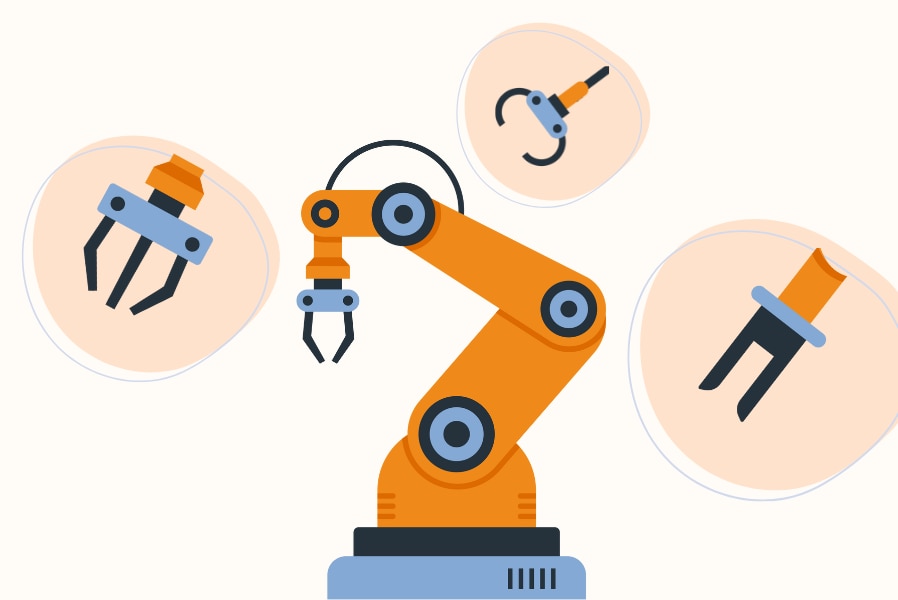

SLS方式3Dプリンターとナイロン12の提案により、複雑形状と耐久性を両立したロボットハンド試作を実現しました。

ロボットスタートアップ企業 H社様

ご担当者様:K様

技術担当者様:2名

導入の背景

ロボットアーム用のエンドエフェクタ試作において、軽量かつ高耐久なモデルが求められていました。

導入の決め手

複雑形状を一体成形できるSLS方式と、ナイロン12による耐久性提案が評価され、採用に至りました。

導入後の効果

高耐久モデルとして実証実験に使用され、開発スケジュールの短縮に貢献しました。

導入の背景

ロボットアームに装着可能な、強度・精度・軽量性を兼ね備えたエンドエフェクタの試作が必要でした。

ロボット関連の新規プロジェクトを進めていたH社様では、開発中のロボットアームに装着するためのエンドエフェクタの試作が必要となっていました。

このエンドエフェクタは、把持テストやモーション検証に活用するワーキングモデルとして設計される予定であり、高い強度・精度・軽量性のバランスを求められていたのが特徴です。さらに、試作後すぐに現場での機能テストに使用できる状態であること、また、耐衝撃性・耐摩耗性のある素材と構造が必須条件として挙げられていました。

こうした条件を踏まえ、H社様は試作パートナーの選定を進めておられました。

導入の決め手

3Dプリンター(SLS方式)とナイロン12による複雑形状の一体造形が、試作パートナー選定の決め手となりました。

H社様では、可動部や中空構造など複雑な形状を含むエンドエフェクタの設計にあたり、これを一体で造形できる製造方式を探しておられました。

その中で、弊社よりご提案したSLS方式の3Dプリンターを用いた造形方法が有力な候補となりました。また、素材として使用するナイロン12(PA12)は、強度・耐熱性・耐薬品性に優れており、実機に近い機械特性を有する点でもご評価いただきました。

さらに、後処理としてのショットピーニングと軽研磨による表面仕上げについても、粉残りの除去と耐摩耗性の向上を目的とした提案として、前向きにご検討いただきました。

これらの要素を総合的に判断され、H社様では今回の試作パートナーとして弊社を選定いただきました。

導入の効果

要求仕様を満たす高耐久モデルが完成し、開発スピードの向上に貢献しました。

試作は全3回にわたり設計調整が行われ、把持圧に対応できるよう内部肉厚やフィレット部の構造を変更するなど、細かなチューニングが重ねられました。

最終的に、実証試験にもそのまま使用できるレベルの高耐久ワーキングモデルが完成し、H社様の開発チーム内でも「そのまま評価ユニットとして活用できるのは非常に助かる」といった声が挙がったそうです。

結果として、当初のスケジュールより約2週間早く開発工程を進めることができ、実証実験の立ち上げが前倒しで可能になった点も、大きな成果として評価いただきました。

今後期待すること

多用途展開を見据え、今後も試作支援の継続を期待しています。

今後H社様では、ロボットアームの適用先に応じて、エンドエフェクタの形状バリエーションをさらに増やしていく計画があるそうです。

その中で、SLS方式の自由な形状対応力と、ナイロン12の耐久性を活かした試作支援は、今後も重要な役割を果たすと期待されています。今後の開発フェーズでも引き続きご協力をお願いしたい、とのお声をいただいています。

RELATION

関連記事

CONTACT

試作品製作の発注先を一本化して

無駄なコストを削減しませんか?

ご不明な点はお気軽に

お問い合わせください

お役立ち資料は

こちらから