機器開発メーカー B社様 支援事例

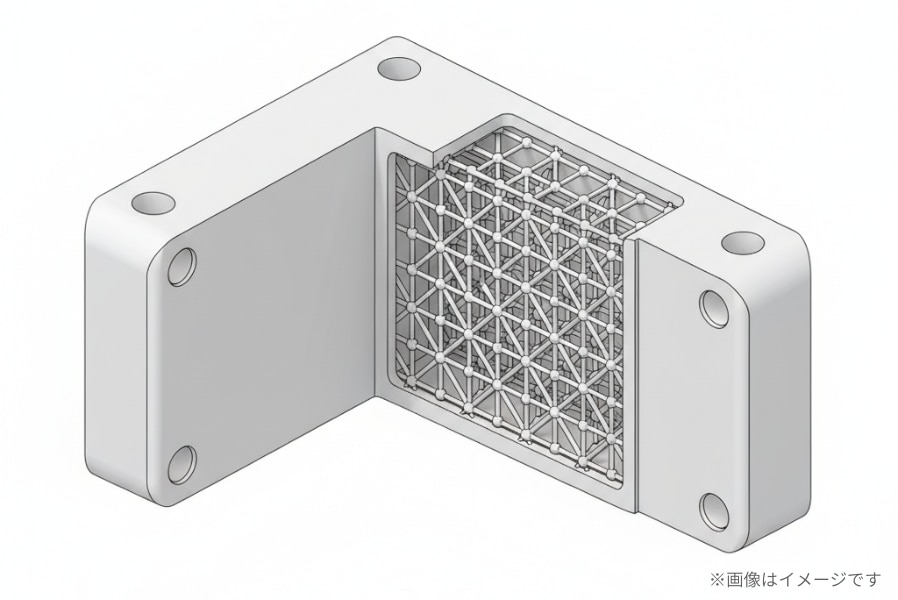

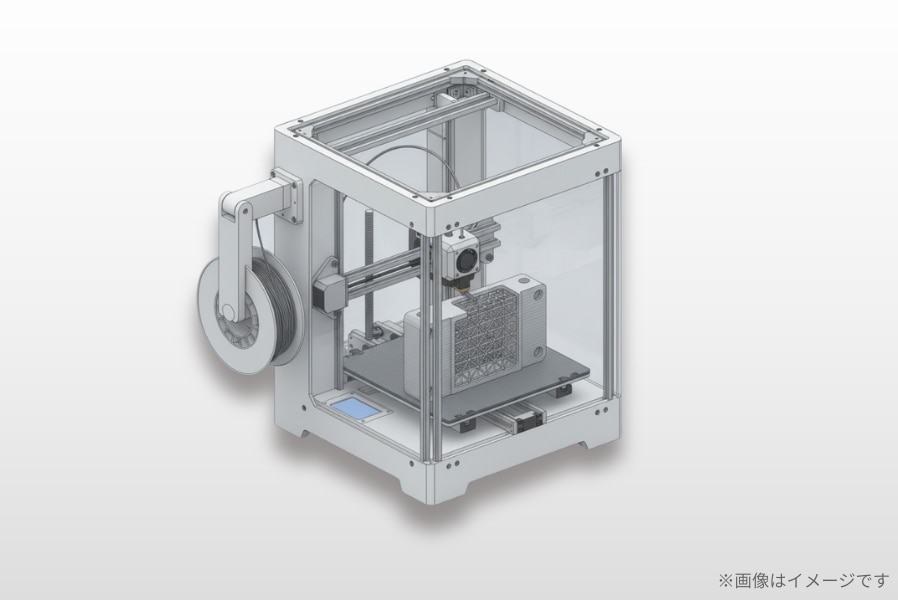

3Dプリンターによる格子構造造形技術で、従来工法では不可能な軽量・高強度ブラケット試作を実現した製品開発支援事例

機器開発関連企業 B社様

ご担当者:M様

開発担当者様:4名

導入の背景

新機器開発で軽量かつ高強度なブラケットが必要でしたが、格子構造設計は切削加工では製作不可能でした。

導入の決め手

複雑な内部格子形状をそのまま造形できる3Dプリンター技術により、設計通りの軽量化実現が可能となりました。

導入後の効果

大幅な軽量化と十分な強度を両立したブラケットを実現し、実機評価と設計自由度拡大による開発効率向上を達成しました。

導入の背景

軽量化と強度を両立する格子構造設計が、従来工法では製作不可能という課題に直面しました。

私達は、新製品に使用するブラケットを開発していましたが、軽量化と強度の両立が大きな課題でした。構造設計の段階で格子状の内部構造を取り入れることで最適化を図りましたが、切削加工では複雑な形状のため製作が不可能でした。

従来の方法では「設計はできても形にできない」状態が続き、実機での検証に進めない状況でした。理想的な設計が描けても、製造技術の制約により実現できないという、製品開発における根本的な課題に直面していたのです。

導入の決め手

積層造形技術による複雑形状の再現力と、実機評価に耐える材料強度が選定の決め手となりました。

3Dプリンターによる造形に踏み切った理由は、切削加工では工具が届かない格子構造も、積層造形であれば設計通りの形状を実現できる点が特に重要でした。

また、試作品であっても十分な強度を持つ材料が利用できるため、実際の機体や装置に取り付けて評価が可能になる点も大きな決め手でした。

設計検証から実機テストまで一貫して進められることが、開発スピード向上に直結すると判断しました。

導入の効果

設計意図の完全再現により、軽量化・強度確保・開発効率化を同時に実現しました。

何度かの試作を繰り返し、従来品に比べて大幅な軽量化を実現しながら、使用に耐える十分な強度を備えたブラケットを完成させることができました。

設計意図通りの形状を再現できたことで、CAE解析との比較検証も行いやすくなり、開発工程の効率化につながりました。

さらに、展示会では格子構造の造形そのものが「従来工法では不可能な技術の象徴」となり、来場者から高い関心を集めることもできました。技術力のアピールと新規顧客獲得の両面で効果を発揮し、一つの試作品が多方面で価値を生み出す結果となりました。

開発ツールとしてだけでなく、マーケティングツールとしての役割も果たしたのです。

今後期待すること

トポロジー最適化との組み合わせにより、さらなる軽量化と小ロット生産への展開を目指しています。

今後は格子構造だけでなく、トポロジー最適化などの設計手法と組み合わせることで、さらなる軽量化やコスト削減に挑戦したいと考えています。AIを活用した最適設計と3Dプリンター製造の組み合わせが、次世代の製品開発手法となると期待しています。

また、最終製品に近い素材での3Dプリント技術向上や、小ロット生産での活用にも期待しています。試作から量産への橋渡し役として、3Dプリンター技術のさらなる活用を検討していきたいと思います。

RELATION

関連記事

CONTACT

試作品製作の発注先を一本化して

無駄なコストを削減しませんか?

ご不明な点はお気軽に

お問い合わせください

お役立ち資料は

こちらから