産業機器メーカー R社様 支援事例

エンプラPA66の切削加工技術により

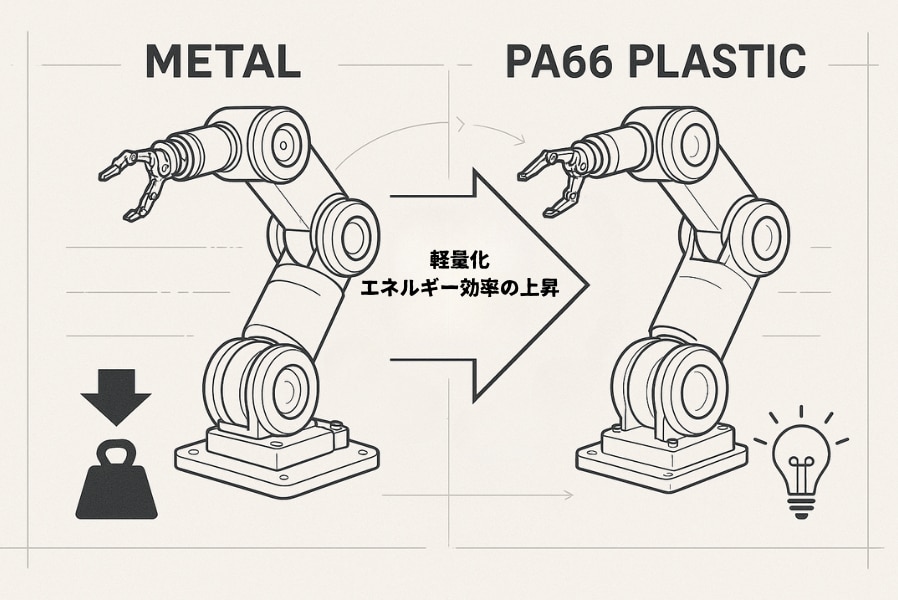

金属製外装の軽量化課題を解決した試作事例

産業機器開発企業 R社様

ご担当者:Y様

開発担当者様:3名

導入の背景

加工用ロボットアームの金属製外装が重量過多となり、組立効率や稼働エネルギーに悪影響を与えていました。

導入の決め手

PA66の優れた強度・耐摩耗性・耐熱性と、大型部品でも切削加工で高精度を出せることが金属代替の最適解と判断されました。

導入後の効果

大幅な軽量化により省エネ化と作業効率改善を実現し、実機評価と展示会での高評価獲得にも貢献しました。

導入の背景

金属製外装の重量過多が、組立効率と稼働性能の両面でボトルネックとなっていました。

加工用ロボットアームの外装部品が重すぎることが課題でした。従来の金属製では強度は十分でも、組立時の扱いやすさや稼働時のエネルギー効率にマイナスの影響がありました。

特に外装はサイズが大きく、重量増はモーター負荷や可搬性の低下を招きます。製品競争力の向上には、軽量でありながら耐久性を備えた素材への転換が必要不可欠でした。そこで、PA66を用いた樹脂切削に取り組むことを決断しました。

導入の決め手

PA66の優れた物性と大型部品対応の3軸切削技術が、金属代替の条件を満たしました。

PA66はエンジニアリングプラスチックの中でも特に剛性・強度に優れており、耐摩耗性・耐熱性も持ち合わせています。これにより、加工現場での長時間稼働や熱の影響にも耐えられると期待できました。

また、大型部品でも3軸切削によって高い精度で加工できるため、外装として必要な寸法精度と外観品質を両立できる点も大きな決め手となりました。

以上のように、金属製品と同等の品質を保ちながら、大幅な軽量化を実現できる技術力が選定の決め手でした。

導入の効果

軽量化による省エネ効果と作業性向上により、製品競争力を大幅に改善しました。

試作されたPA66外装は、金属に比べて大幅に軽量化されました。

その結果、組立作業の負担が軽減され、モーターの消費電力も抑えられ、省エネ効果が得られました。運用コストの削減と環境負荷低減の両方を実現できたのです。

さらに、実機への取り付け評価でも十分な耐久性が確認でき、設計段階での検証をスムーズに進めることができました。試作品はそのまま展示会にも活用され、「軽さと堅牢さを兼ね備えた外装」として来場者から高い評価をいただくことができました。技術的成果とマーケティング効果の両面で価値を発揮する結果となりました。

今後期待すること

GF強化材料の活用と小ロット生産により、開発効率とコスト最適化を追求したいと考えています。

今後はPA66に加え、GF(ガラス繊維)強化PA66など、より剛性を高めた素材の活用も視野に入れています。用途に応じた最適材料の選択により、さらなる性能向上を図りたいと考えています。

また、今回のような大型外装部品だけでなく、小ロット生産や他の樹脂素材との比較検討を行うことで、開発スピードとコスト削減の両立を図りたいと考えています。樹脂切削技術の継続的な活用により、製品開発の選択肢を広げていきたいと思います。

RELATION

関連記事

CONTACT

試作品製作の発注先を一本化して

無駄なコストを削減しませんか?

ご不明な点はお気軽に

お問い合わせください

お役立ち資料は

こちらから