【材料図鑑】 汎用樹脂入門 – PPの特性と用途

PP(ポリプロピレン)の加工

切削加工において、PPは頻繁に利用される素材の一つです。本記事では、PPの特徴や長所、短所、さらには具体的な用途について詳しく解説します。

これからPPを使用する方や、素材選びに悩んでいる方にとって参考になる情報を提供します。

PPとは?

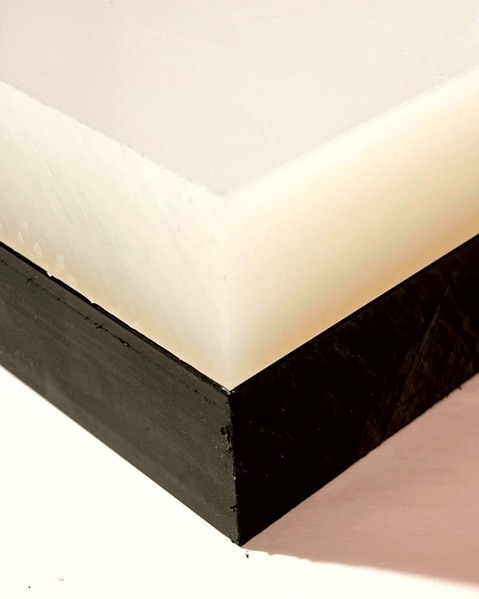

PPとは、プロピレンを主成分とする熱可塑性樹脂で、簡単に表現すると「たくさんのプロピレン分子をつなげて作るプラスチック素材」です。

PPの特性として耐化学性、耐熱性、軽量性、そして耐候性が挙げられます。

結晶性樹脂で、結晶化度が非常に高いため、高い剛性と強度を保ちます。そのため、機械的強度が必要とされる部品や製品にも適しています。

さらに、再生可能でリサイクル性にも優れているため、環境に配慮した素材としても注目されています。

PPは非常に多くの成形加工方法に適しています。例えば、射出成形、押出成形、ブロー成形などが挙げられ、その加工性の高さから多様な製品が製造されています。また、PPの表面はツヤがあり滑りやすく、滑らかな仕上がりを提供します。

このような特徴が組み合わさることで、PPは多岐にわたる用途で利用される非常に優れた素材です。

PPの長所

軽量性

PPの多くの長所の中で、最も注目すべきポイントと言えます。PPは、比重がおよそ0.9と非常に軽く、多くの他のプラスチック素材よりも軽量です。

この軽さは、運搬コストの削減や製品の軽量化に大いに貢献し、特に持ち運びが頻繁な製品やパーツに最適です。家庭用品や日用品の多くに利用されています。

耐化学性

PPは多くの酸、アルカリ、溶媒に対して抵抗性があり、化学薬品に対する耐久性が求められる環境や用途で特に有効です。

このため、化学薬品を扱う産業、例えば化学工業や医療機器、実験装置などで広く使用されています。

耐熱性

PPは120℃〜130℃の高温でも物性を保持することができ、その耐熱性は高温環境下での利用を可能にします。

食品グレードのPPは、食品包装材や調理器具、電子レンジ対応の製品に使用され、高温での使用においても安全性と性能が確保されます。

耐疲労性

繰り返しの曲げや振動に対して強靭で、この特性は自動車や産業機械の部品において非常に有益です。

長期間使用しても劣化しにくく、高い信頼性を提供します。

こうした多くの長所がPPを幅広い用途での利用に適した素材としています。

PPの短所

PPにもいくつかの短所があります。

紫外線耐性の低さ

PPは紫外線に対して非常に弱く、長期間直射日光に晒されると劣化が進みやすいです。具体的には、色あせ、脆化、ひび割れなどの劣化現象が発生します。

屋外での長期間使用を求められる製品には向いていませんが、UVスタビライザーを添加することである程度改善することが可能です。

低温脆性

PPは低温環境下で脆くなりやすく、特に0℃以下ではその物性が大幅に低下します。

例えば、寒冷地や冷凍庫内での使用には適していないため、このような環境での使用を前提とする場合には設計に注意が必要である等、用途や使用環境をしっかりと考慮する必要があります。

接着性の低さ

PPは、他の素材と比べて接着や塗装が難しく、接合部の強度を確保するには特殊な接着剤や接合方法が求められます。このため、部品同士の接合や複合材の製造においては、事前に適切な処理を行うことが必要です。

特定の条件下では接合の難しさが作業効率に影響する場合もあるため、計画段階でしっかりと考慮することが求められます。

脆性

衝撃に対しては他のプラスチック素材よりも劣ることがあり、割れやすい特性を持っています。これは使用する厚みや形状によりますが、耐久性が求められる用途には追加の補強が必要です。

こうした特性を理解し、適切な対策を講じることで、PP樹脂の性能を最大限に引き出すことが可能です。

切削加工においての注意点

PPを切削加工する際には、いくつかの重要な注意点があります。

切削速度

PPは摩擦熱に弱く、高速切削は溶融のリスクを伴います。そのため、適切な切削速度を設定し、どの程度の熱が発生するかを常に監視することが重要です。

刃物の選定

PPは比較的柔らかいため、プラスチック専用の刃物を用いることで、滑らかな切削が可能です。刃物の角度も適切に設定することで、切削の際の抵抗を最小限に抑えることができます。また、切れ味の落ちた刃物を使用すると、PPが引っ張られたり溶けたりするため、刃物の定期的なメンテナンスも重要です。

冷却材の使用

PPの切削加工に関しては、適切な冷却方法が不可欠です。特に、切削時に発生する摩擦熱はPPを溶かしてしまうため、冷却材を使用することでこれを防ぐことができます。冷却材としては水や特定の化学薬品を用いることが一般的であり、切削面を常に冷却することで、高品質な切削を維持します。

切削加工後の処理

PPの切削加工後にはバリや表面の粗さが発生することが多く、これを取り除く追加作業が必要となります。研磨や軽研削によって滑らかな表面を作るなどの追加の表面処理を行うことで、製品の品質を高めることができます。

このように切削加工の各過程で適切な注意を払い、最終的な製品の品質を確保することが求められます。

PPの具体的な用途

PPはその多様な特性から、幅広い用途で利用されています。

家庭用品

タッパーウェアや食品保存容器、調理器具など、食品と直接接触する製品に広く使われています。PPは化学的に安定しており、食品安全基準を満たしているため、食品関連の用途に最適です。

自動車部品

自動車業界でもPPは非常に重要な素材として利用されています。例えば、自動車の内装部品、バッテリーケース、燃料タンク、ホースなど、多くの部分に使用されています。

特にその耐熱性と軽量性が評価されており、自動車の燃費向上や安全性向上に貢献しています。耐化学性が高いため、燃料やオイルとの接触が多い部品にも適しています。

医療機器・実験装置

注射器、試験管、実験用ビーカーなど、化学薬品と頻繁に接触する環境で使用されます。

PPは化学的に安定しており、多くの薬品に対して高い耐性を持つため、この種の用途に非常に適しています。

さらに、医療機器においても軽量性と耐久性が求められますが、PPはこれらの要件を満たしています。

家庭用電気製品

電気製品の外装にもPPは広く使用されています。具体的には冷蔵庫、洗濯機、電子レンジなどの部品に利用されます。

これらの製品で求められる耐衝撃性や軽量性、耐熱性を持ち合わせているため、非常に適した素材です。また、耐化学性も高いため、洗剤や油脂に対する抵抗性も持ちます。

包装材

食品包装材や化粧品の容器、工業用の梱包材としても広く利用されています。

特に食品包装材としては、その化学的安定性、耐熱性が評価され、安全性の高い素材として一般的に使用されています。

さらに、透明性の高いグレードのPPも存在し、視認性が求められる用途にも対応可能です。

このように、PPは幅広い分野で多岐にわたる用途で使用され、その特性を活かした最適なソリューションを提供しています。

まとめ

PPは、その軽量性、高い耐化学性、優れた耐熱性から、多岐にわたる用途で利用される非常に有用な素材です。

長所としてはこれらの特性が挙げられ、一方で耐紫外線性の低さ、低温特性、接着性の低さといった短所も存在します。

多様な用途で利用されるPPですが、その性能を最大限に引き出すためには、適切な加工方法と使用環境の選定が不可欠です。

PPの加工については、下記無料相談からお気軽にお問合せください。

関連記事

PP以外の材料にも興味がある方は、ぜひ、下記のまとめページをご活用ください。

関連資料ダウンロード

汎用樹脂を用いたワーキングモデル試作についてまとめたホワイトペーパーです。ワーキングモデルの概要から、樹脂の種類と特徴、試作を行うメリットについて解説しています。